一个汽车从生产到销售要经历过很多的环节,每一个环节都会对市场的整体格局产生影响。本文作者从人、货、场的角度分析新能源汽车,基于质量、效率、成本拆解生命周期,希望对你有帮助。

正值2023上海车展之际(4.18-27),是今年全球第一个A级车展,预计将有1500台车亮相,其中三分之二是新能源汽车,我们借势以此为题,浅谈智能硬件产品的生命周期。

智能产品包括机械、电气和嵌入式软件,具有记忆、感知、计算和传输功能。典型的智能产品,如:智能手机、智能可穿戴设备、智能家电、智能汽车、智能售货机、智能玩具、虚拟现实设备、智能装备、机器人等智能无人系统。

硬件产品与软件产品相比,其是有形物品,一旦被生产出来性质是具体的、不变的,功能的更新迭代体现在下一代产品中。智能硬件产品同时拥有这两种产品的属性,智能硬件产品不仅依靠硬件的物理特征来提供功能,还需要软件算法等附加功能来支持其智能化和自动化能力。

受作者领域认知深度所限,及技术无时无刻不在更新迭代,特别是最近GPT、AutoGPT、AGI、即时AI……的大火,对生产方式的变革带来怎样的瞬息万变,尚不可而知。

无法在一篇中尽现全貌,能为大家带去一点点新的启发,以深感欣慰。文中难免有纰漏或不准确的地方,欢迎大家批评指正。若有任何建议或意见,欢迎联系作者探讨。

切入正题,23年伊始从交管局官方数据来看,汽车注册端,22年全国汽车保有量达到3.19亿辆,其中纯电动新能源汽车占比4%,为1,310万辆(22年当年新增535万辆,这个增幅是蛮大的,但从今年Q1的各方数据来看,今年的变化会更大)。

其次,从市场端看,22年全球纯电动新能源汽车销量734万辆。从各汽车厂商公布的数据看,特斯拉售出131万辆(净利润125亿美元,折合人民币853亿元),上汽售出107.34万辆(同比增长46.5%,智己、飞凡、五菱宏光MINIEV),比亚迪售出91万辆(这里指纯电动EV车型,所有车型22年累计售出186万辆,净利润160亿元),吉利售出32.87万辆(同比增长300%,吉利、几何、领克、极氪、睿蓝),广汽售出27万辆(同比增长126%,埃安)……

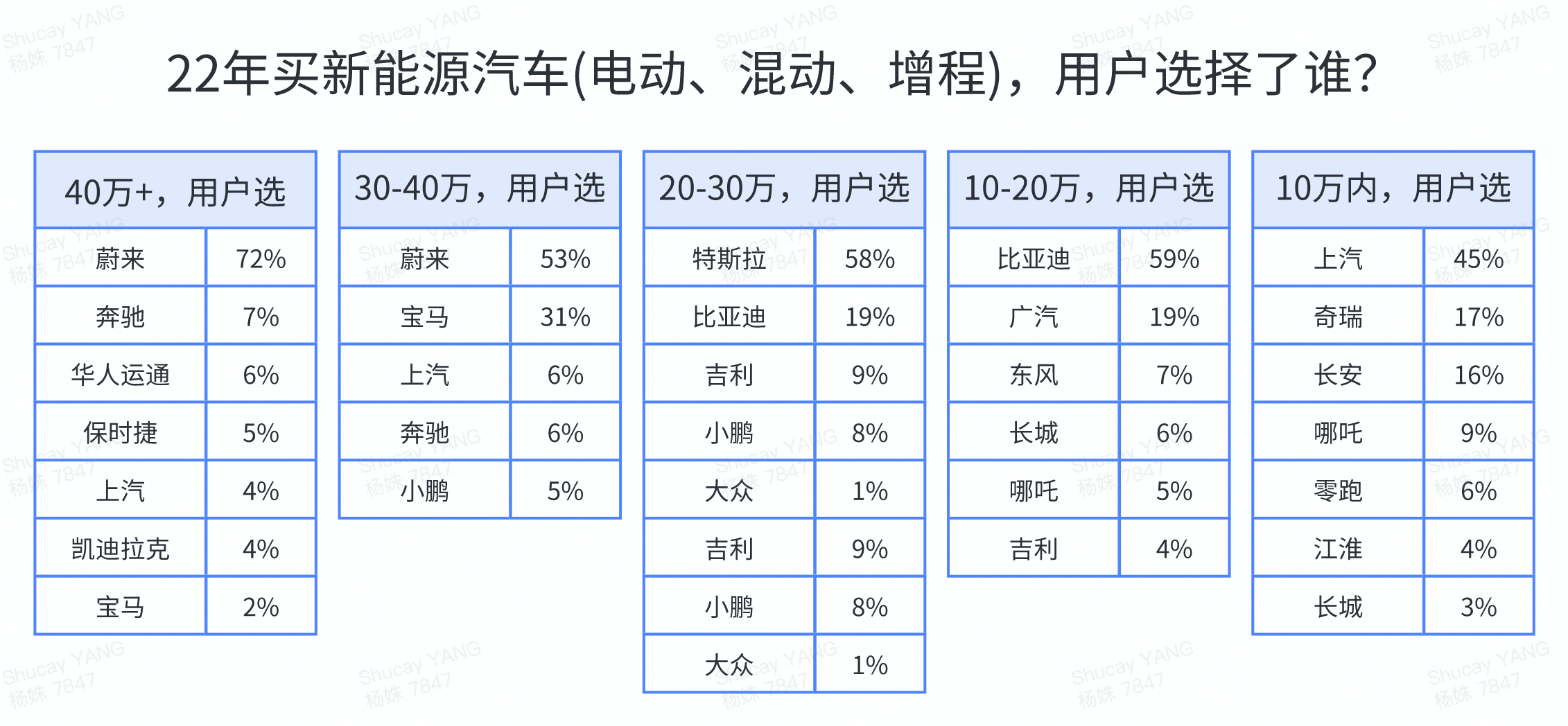

最后,从消费者端看,22年,不同价位车,用户的选择是:

【参考资料】数据为境内新能源汽车22年销量,数据来源,以top10的车型,取品牌求和,用户占比=某品牌售出车辆/top10售出车辆总和,整理自https://baijiahao.baidu.com/s?id=1755508225423174226&wfr=spider&for=pc

汽车是消费类电子产品,也是耐用消费品(人一生中购车次数相比其他电子产品,更为有限,BTW土豪不在此列)。一辆汽车上的零件数量因汽车类型、品牌、规格、配置等因素而异,通常包括数千个零部件(跟白家电不同的点在于,汽车呈现出更多的,允许用户可选配置的趋势,比如颜色、比如车轮轮毂、座椅、自动驾驶服务、车机导航等)。一个普通的家用轿车可能会有大约10,000个零件,而一些高端车型则可能达到20,000或更多。这些零部件包括发动机、变速器、底盘、电气和电子元件、内饰和外部附件等。

汽车制造是反映一个国家制造业综合能力、技术水平、产业链的一面镜子,涉及到的领域非常广泛,包括机械加工、电子、材料科学、化学等。需要在生产、研发、营销等方面具备相当的实力和经验。素有科技含量高、产业链复杂、安全性要求高、批量生产规模大、生产周期内资金周转压力大的特征。

因其属于资本密集型行业(厂房、设备、人才、技术、营销),通过庞大的持续不断的研发投入,积累了专利和知识产权来拉高竞争壁垒,使得寡头趋势明显(在手机行业中也存在该现象)。

汽车强国,德国,为了提升制造业的智能化水平(从强到更强),投资2亿欧元,打造工业4.0(工业1.0蒸汽机时代, 工业2.0电气化时代,工业3.0信息化时代,工业4.0智能化时代),期望利用物联信息系统(Cyber—Physical System简称CPS)将生产中的供应、制造、销售信息,经过数据化、智慧化,最后实现快速,有效,个性化的产品供应。

中国也近乎在同期(2015年)提出了2025计划(从制造业大国到强国)。

在新能源汽车领域,比亚迪(电池、电机、电控)和特斯拉追求垂直一体化的全产业链布局模式,这给他们带来了成本优势和抵御风险的能力,促使特斯拉可以进一步的执行降价策略,比亚迪在4.17日也启动了降价。

其他整车厂基本上都拥抱产业链分工协作模式,即高度依赖Tier 1、Tier 2的供应链体系,这使得蝴蝶效应凸显,是22年新能源行业受缺芯、电池原材料上涨、供应链上游停产等事件影响生产排产到产量受限,到最终影响利润的主因。因此,我们把供应链环节也纳入到了人、车、场视角的分析中。

01 人、车(物)、场核心环节分析

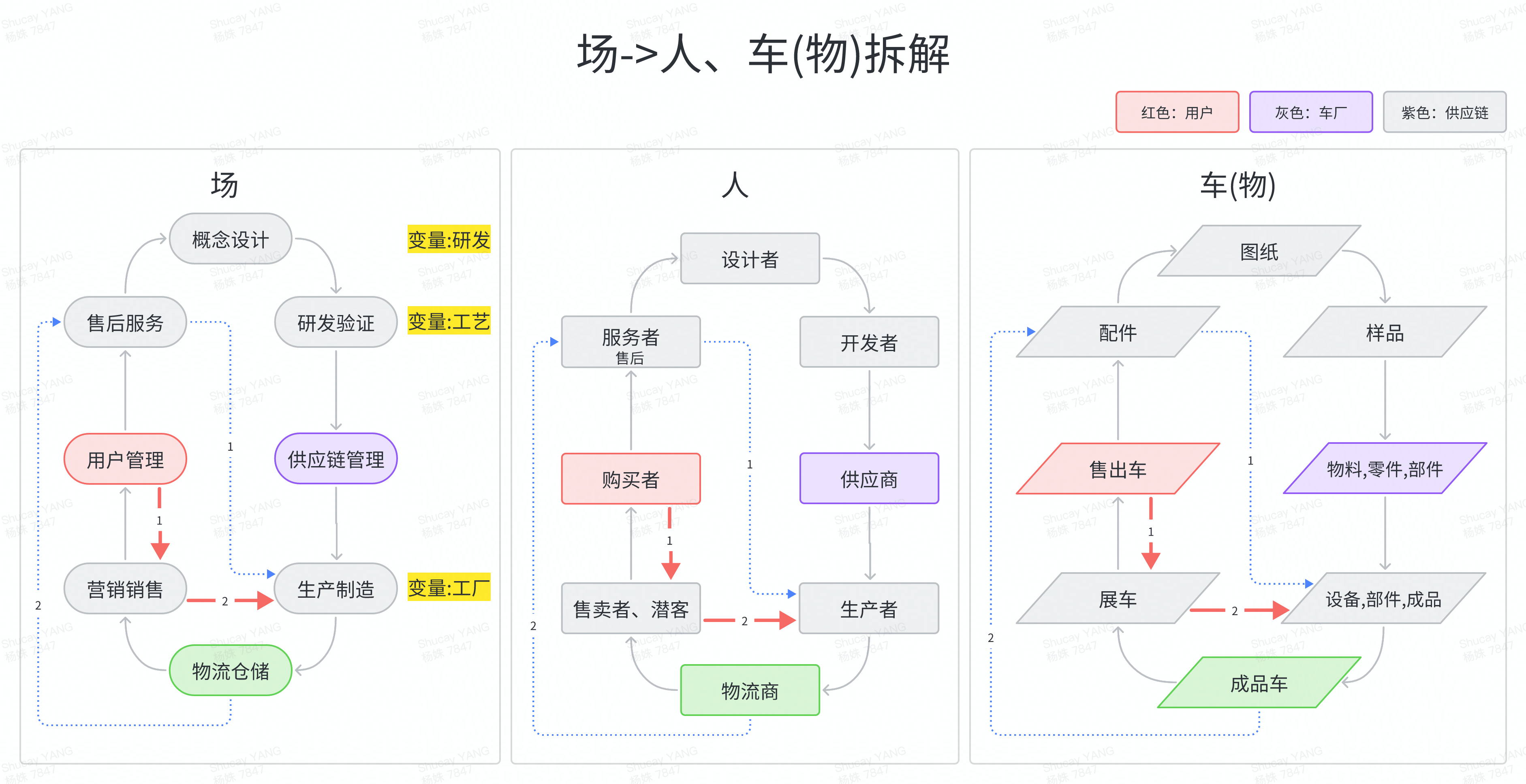

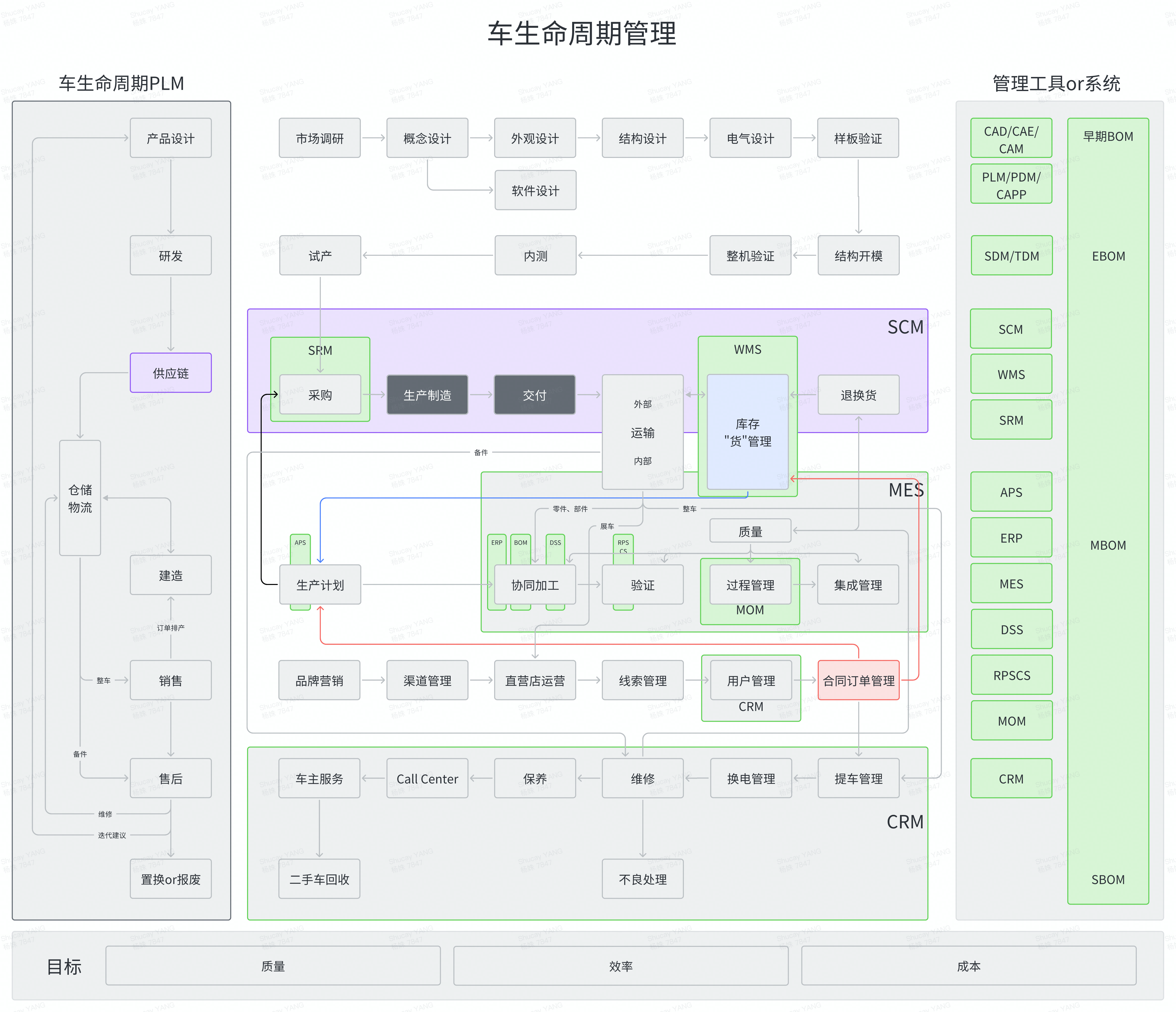

从场景出发,车的全生命周期看,从设计->研发->采购->生产制造->仓储配送->营销售卖->用户管理->售后服务,再将用户使用感受反馈给设计环节,进而螺旋式的推进产品的升级迭代和改造。

在这个螺旋循环中,人的传递是从设计者->开发者->供应商->生产者->物流商->售卖者、潜客->购买者->服务者。

物的传递是从图纸->样品->物料、零件、部件->经设备组装零部件到成品->成品车运输->展车->售出车->售后提供配件等服务。

在以上的拆解过程中,那些看似相似的步骤中,隐藏着三个关键变量——“研发(考虑要满足哪些用户的什么诉求-目标)、工艺(设计采用什么生产工艺、需要采购什么原料去达成目标,始终在追求成本与收益之间平衡)、工厂(有什么料可用,设备/产线是什么样,生产质量如何,产能如何)”,这三个方面的差别,对车场的兴衰成败起非常重要的作用。

因为车的迭代需要一定的时间周期(offline的典型特征),它无法向互联网产品那样,可以根据用户反馈能当即做出响应和快速的调整。

当然,当前的数字工厂正在并且是已经,采用数字化的手段、仿真的能力,数字孪生的技术等一系列方法,在缩短这个周期,也在提前模拟可能的结果来做预判,做前摄调整,以达成“一次成行”。具体是怎样呢,接下来,我们试图再深挖一层看本质。

02 质量、效率和成本

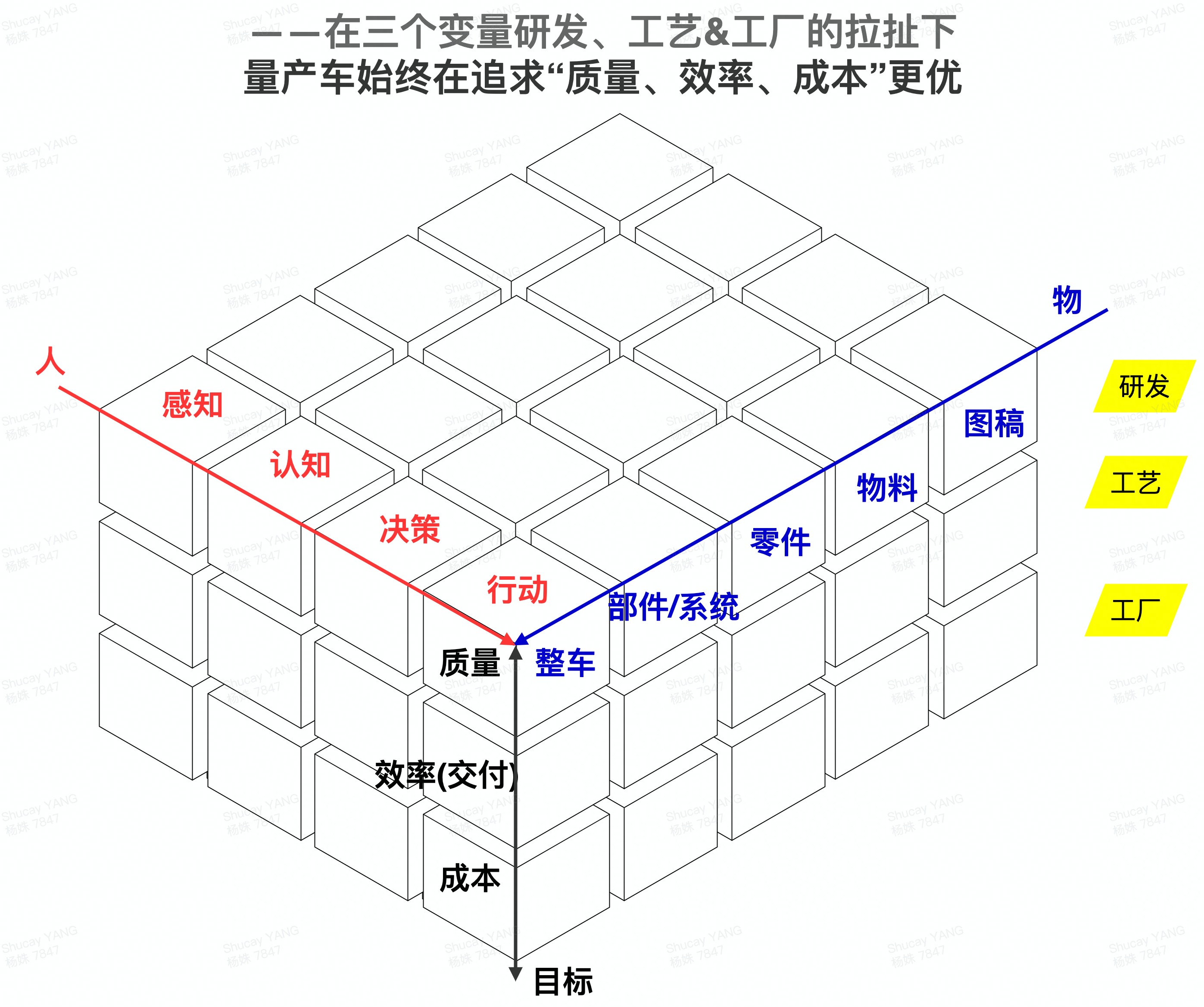

人在汽车的全生命周期中起“引擎”的作用(消费者、设计者、生产者、销售者、售后服务者……),他的每一个决策都对从生产制造到最终的交付和售后服务,即整体市场竞争格局产生一定的影响。

人的决策过程从感知->认知->决策->行动。他决定了从设计图纸->工艺的设定,工厂(产线)的设计和建造(物流配送)->物料的选取和采购->零件、部件的组装->最后的整车下线。

过程中,人们始终在追求“车的生产质量(安全)、生产效率(订单的交付及时性)、产能成本”的更优,三者缺一不可。在这个过程中,整车厂要主控的三个隐形变量是“研发、工艺、工厂”,物料经过这三个环节后,形成各异的成品(车辆)。

03 车全生命周期

基于以上两点分析,我们进一步拆解车的全生命周期,并附上对应环节的管理工具or系统。

首先市场调研阶段,包括用户诉求分析,市场规模、竞品情况,用户群体,可行性调研等。之后做概念设计、外观设计、软件设计、结构设计、电子电气设计、样板验证。再之后进入研发阶段,结构件开模、模具验证,内测、试产(工厂、定生产流程和工艺,小批量试产,性能测试)。

供应链以分层分级的模式,由供应商完成从零件到部件的生产。之后在供应商内部,基于标准化、通用化、模块化的方式来降低产品的复杂度(前文提及一辆汽车2W个零件)。主机厂负责整车设计、组装和营销销售。

一级供应商Tie1负责模块的设计和制造(如:座椅、仪表盘等)。二级供应商Tie2负责提供关键技术。三级供应商负责提供原材料。其中主机厂和一级供应商聚焦在汽车行业,二三级供应商是面向更通用的多个行业提供产品和服务。

物流分为,零部件入场物流、零部件场内物流、整车出场物流、售后零配件物流(备件)。顺道说一句,汽车物流市场规模7千亿。

定生产计划,将供应商提供的零件、部件进行协同加工和组装,通过质量把关,完成批量生产。目前批量生产一般是双模式并行,即BTO订单驱动生产(build to order),BTS库存驱动生产(build to stock)。

BTO模式需要精准的销量预测能力,需要上下游信息的透明化,以降低交付周期。BTS需要对用户偏好有准确的把握,若能精准的掌握个性化配置(符合28理论,20%的个性化配置能力,能满足80%的用户所需),能有效降低复杂度附带的成本,降低库存风险和资金周转压力。

成品车生产出来,会有展车送到直营店or4S店进行展览、试驾。市场和销售团队负责品牌营销、渠道管理、直营店运用、线索管理、用户管理以及合同订单管理。下定后(签订购车合同),若有现车,直接从仓库运输到提车中心。若无现车,会走BTO模式组织定制化生产。

提车后,车主获取充换电、维护、保养、维修等服务,随时随地跟专职售后服务人员及客服取得联系。售后会将各种车主声音反馈给设计团队、生产制造团队,以便在后续的产品迭代中,改进以最大限度的提供更优质的产品和服务,持续加固用户忠诚度。

针对有置换需求或者报废车诉求的用户,有些厂商还提供回收二手车的服务,同时会推广更新换代车型,以转化成复购用户,持续提供服务。

ufabet

มีเกมให้เลือกเล่นมากมาย: เกมเดิมพันหลากหลาย ครบทุกค่ายดัง

ufabet

มีเกมให้เลือกเล่นมากมาย: เกมเดิมพันหลากหลาย ครบทุกค่ายดัง